“ Ce n’est pas parce qu’ils étaient nombreux à avoir tort qu’ils avaient forcément raison » – Coluche

Croire que l’outil en Supply Chain Planning remplace la pensée est une faute professionnelle!

Il y a une croyance dangereuse qui circule aujourd’hui dans la planification industrielle :

L’outil va résoudre le problème.

Nouvel ERP.

APS de dernière génération.

IA prédictive.

Dashboards en temps réel.

On digitalise, on automatise, on paramètre, on rêve, et on respire : « Le système va gérer. »

Non.

Un système ne pense pas.

Il calcule ce qu’on lui demande de calculer.

Croire que l’outil remplace la pensée n’est pas une modernité, c’est une démission intellectuelle!

⸻

La technologie n’a jamais corrigé une faiblesse méthodologique

Un mauvais processus digitalisé devient un mauvais processus accéléré.

Un modèle mal conçu produit des erreurs plus vite.

Une donnée mal gouvernée devient une erreur certifiée.

Une organisation sans discipline devient une organisation confuse… en temps réel.

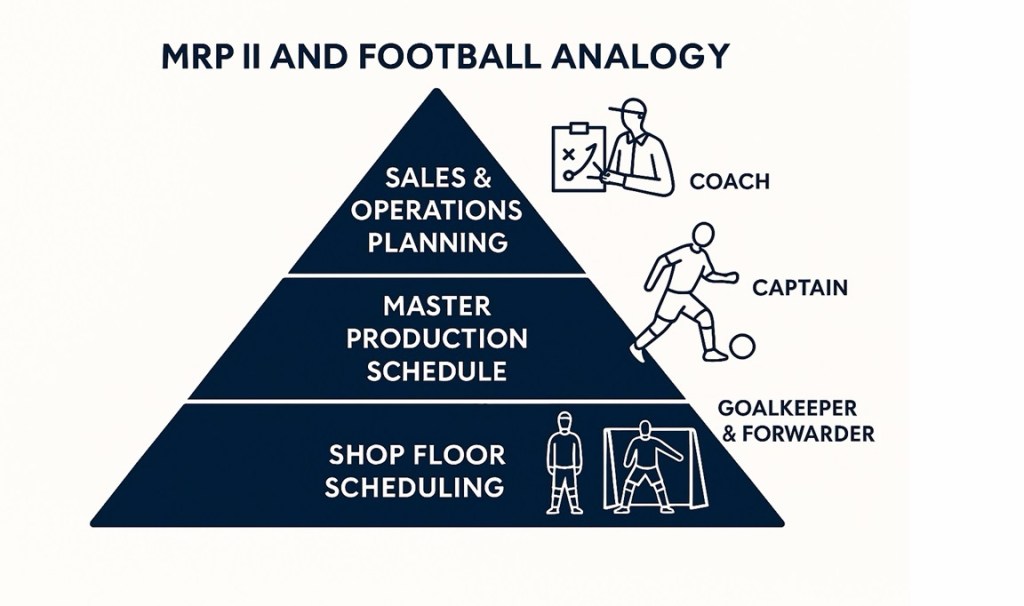

La planification industrielle ne commence pas dans un logiciel.

Elle commence dans la compréhension des mécanismes :

• variabilité,

• contraintes,

• arbitrage service / cash flow,

• capacité réelle,

• discipline décisionnelle.

Ces principes existaient avant les interfaces graphiques.

Ils existeront après les modes technologiques.

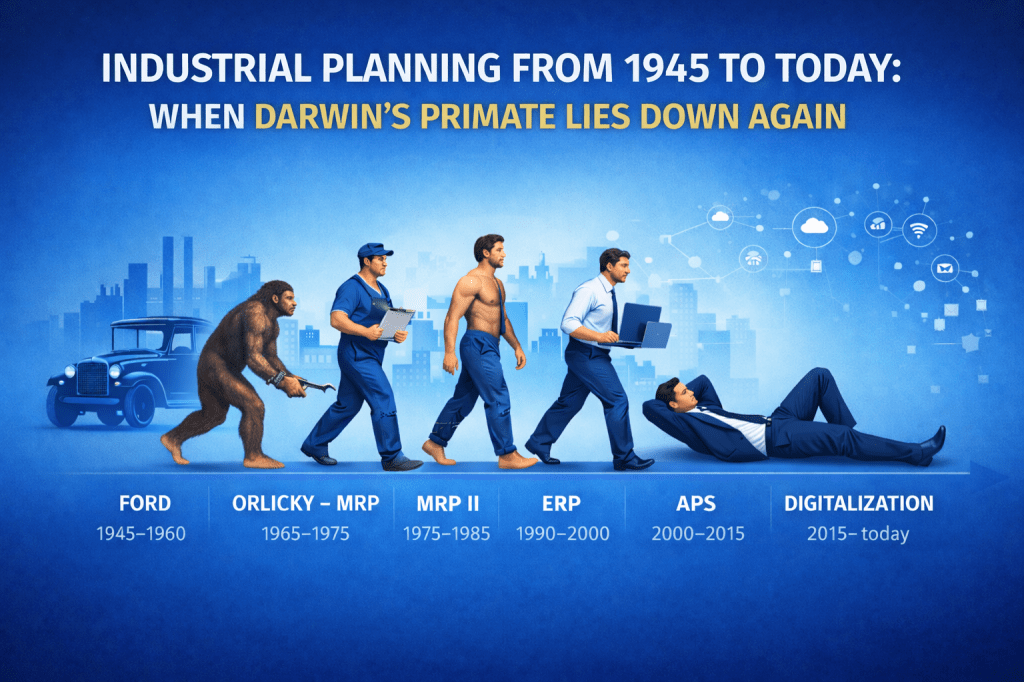

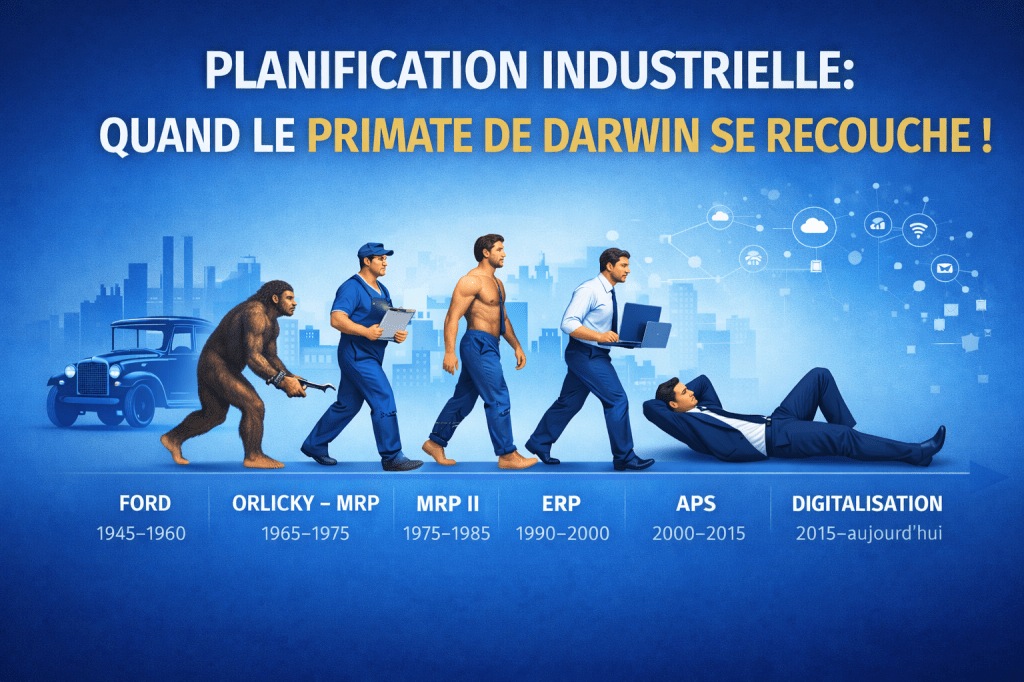

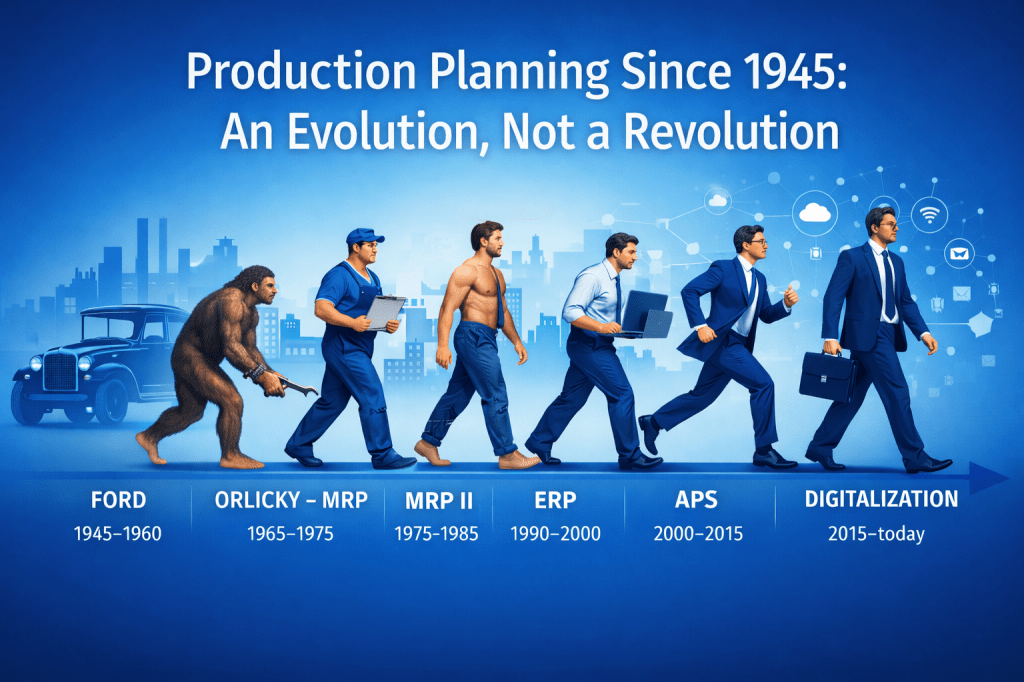

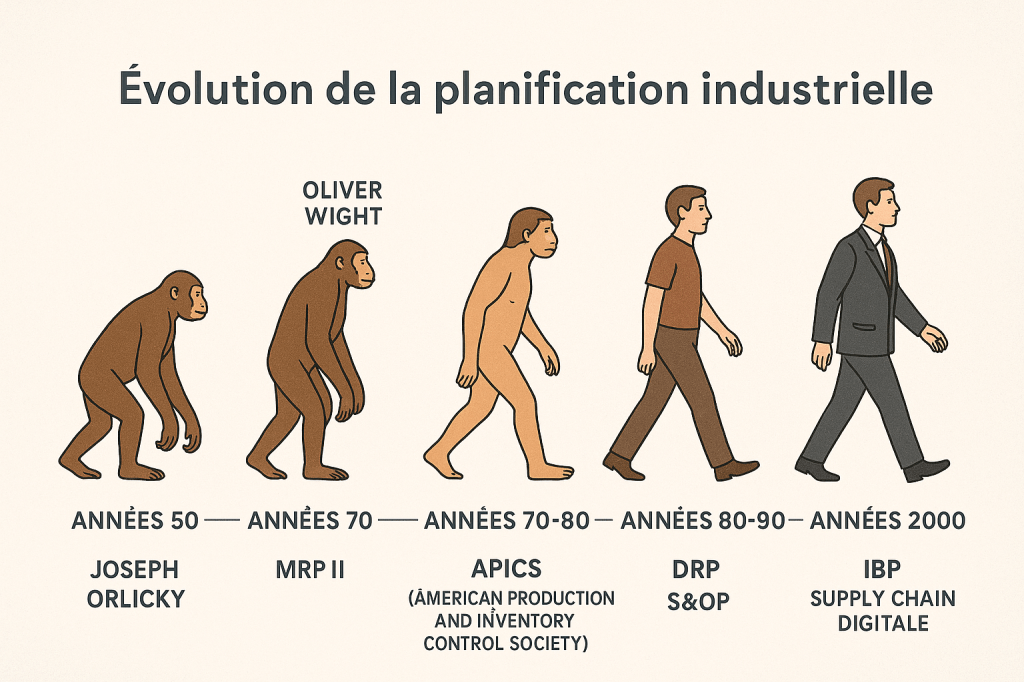

Comme l’a démontré Charles Darwin, l’évolution ne consiste pas à effacer le passé.

Elle consiste à l’intégrer pour devenir plus robuste.

Faire table rase des fondamentaux au nom de la modernité n’est pas de l’innovation, c’est de l’amnésie!

⸻

Le confort de la majorité

Aujourd’hui, la majorité applaudit la sophistication.

Plus c’est complexe, plus cela rassure.

Plus c’est automatisé, plus cela impressionne.

Mais la vérité opérationnelle ne vote pas.

Les ruptures de stock ne se laissent pas convaincre par un algorithme.

Le cash immobilisé ne disparaît pas parce qu’un dashboard est élégant.

Alors que faire ?

En fait, comme le disait Coluche :

“Ce n’est pas parce qu’ils étaient nombreux à avoir tort qu’ils ont forcément raison.”

Être minoritaire ne garantit pas d’avoir raison, car suivre la majorité ne garantit rien non plus. Néanmoins l’esprit libre possède une force que les autres n’ont pas …

⸻

La force de l’esprit libre!

L’esprit libre dans la transformation digitale n’est pas celui qui contredit pour briller.

Il n’attend ni promotion, ni reconnaissance publique.

Il n’attend rien, sauf que son travail fonctionne et que ses clients, indirectement, le rappellent.

Il refuse :

• la fascination naïve pour l’outil,

• l’illusion que l’automatisation remplace la compétence,

• la croyance que la technologie corrige l’incohérence organisationnelle.

La technologie peut être un amplificateur.

Elle amplifie le bon.

Elle amplifie le mauvais.

Si la pensée est faible, elle accélère l’échec.

Si la méthode est rigoureuse, elle démultiplie la performance.

La vraie modernité n’est pas digitale.

Elle est intellectuelle

Ce que j ai appris :

A près de 25 ans à accompagner la planification industrielle, une certitude s’impose : la méthodologie précède toujours la technologie.

L’esprit libre ne gagne pas en s’opposant pour le plaisir.

Il gagne parce qu’il réfléchit avant d’outiller, qu’il applique les principes éprouvés et que son action produit des résultats concrets.

Dans un monde où la complexité et la digitalisation fascinent, cette approche reste le vrai levier de performance!

Emmanuel de Ryckel